|

什么是碳纤维(来自百度百科):

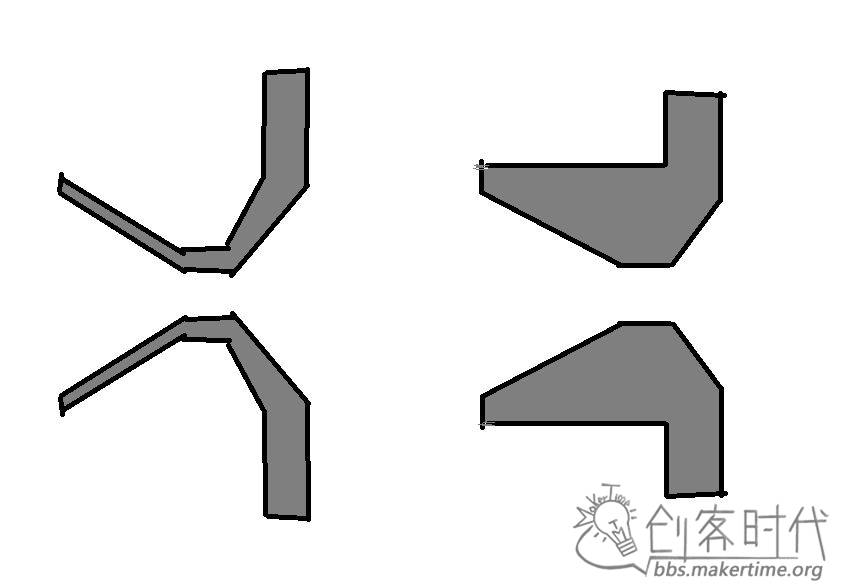

碳纤维兼具碳材料强抗拉力和纤维柔软可加工性两大特征,碳纤维是一种的力学性能优异的新材料。碳纤维拉伸强度约为2到7GPa,拉伸模量约为200到700GPa。密度约为1.5到2.0克每立方厘米,这除与原丝结构有关外,主要决定于炭化处理的温度。一般经过高温3000℃石墨化处理,密度可达2.0克每立方厘。再加上它的重量很轻,它的比重比铝还要轻,不到钢的1/4,比强度是铁的20倍。碳纤维的热膨胀系数与其它纤维不同,它有各向异性的特点。碳纤维的比热容一般为7.12。热导率随温度升高而下降平行于纤维方向是负值(0.72到0.90),而垂直于纤维方向是正值(32到22)。碳纤维的比电阻与纤维的类型有关,在25℃时,高模量为775,高强度碳纤维为每厘米1500。这使得碳纤维在所有高性能纤维中具有最高的比强度和比模量。同钛、钢、铝等金属材料相比,碳纤维在物理性能上具有强度大、模量高、密度低、线膨胀系数小等特点,可以称为新材料之王。 碳纤维除了具有一般碳素材料的特性外,碳纤维编织布 其外形有显著的各向异性柔软,可加工成各种织物,又由于比重小, 沿纤维轴方向表现出很高的强度,碳纤维增强环氧树脂复合材料,其比强度、比模量综合指标,在现有结构材料中是最高的。[11] 碳纤维树脂复合材料抗拉强度一般都在3500兆帕以上,是钢的7到9倍,抗拉弹性模量为230到430G帕亦高于钢;因此CFRP的比强度即材料的强度与其密度之比可达到2000兆帕以上,而A3钢的比强度仅为59兆帕左右,其比模量也比钢高。与传统的玻璃纤维相比,杨氏模量(指表征在弹性限度内物质材料抗拉或抗压的物理量)是玻璃纤维的3倍多;与凯芙拉纤维相比,不仅杨氏模量是其的2倍左右。碳纤维环氧树脂层压板的试验表明,随着孔隙率的增加,强度和模量均下降。孔隙率对层间剪切强度、弯曲强度、弯曲模量的影响非常大;拉伸强度随着孔隙率的增加下降的相对慢一些;拉伸模量受孔隙率影响较小。 制造碳纤维复合材料常用的工艺: 很多人都没有见过碳纤维,很可能以为可能和钢板一样,是一整块。其实则不然,碳纤维和我们衣服的纤维差不多,都是一根根的细线。 图片:碳纤维丝.jpg  我们常看见碳纤维有一些漂亮的纹理,实际上这是和衣服差不多的布料,由无数的细丝编制而成。 图片:碳布.jpg  既然碳纤维都是软得和布一样,为什么我们还会说碳纤维强度大呢? 其实这是混淆了刚度和强度这两个概念。刚度是抗变形的程度,也就是被掰弯的难易程度。强度是指抗断裂的程度,也就是会不会被扯断的程度。 有的东西需要的是强度,比如压力容器。有的需要刚度,比如机床。 作为防弹衣的凯夫拉纤维,穿在身上也很舒♂服,但是子弹却无法将它扯断,从而保护人的安全。假如这件背心是凯夫拉纤维做的,我想完成这个动作难度就会大很多。 图片:4bc613b4a24259a430add11c.gif  既然碳纤维就和布差不多,为什么做出的东西都是硬的? 其实我们之前对碳纤维的叫法是错误的,我们说的碳纤维其实是指碳纤维增强塑料,类似的材料还有玻璃钢(也就是把碳纤维换成玻璃纤维)。其中刚度部分是由塑料提供(比如环氧树脂这类粘合剂),强度由纤维提供,各种性能相互弥补。虽说是弥补,实际上的两边都不如,主要性能更偏向于强度,所以在需要极高刚度的场合通常都看不到纤维增强塑料。 碳纤维增强塑料制作方法如下,看了后大概会明白的。http://www.bilibili.com/video/av10226207/?from=search&seid=6955274514779762155 1. 缠绕 碳纤维本来就是丝,所以可以像裹毛线球一样,把丝一圈圈缠上,这样可以根据所需强度的不同分配缠丝的量,比如细的地方就比粗的地方需要的丝更少。这种工艺很容易获得最大的强度。当然这种工艺也不适合爱好者,因为太麻烦(想想TC的次级线圈就够蛋疼了,这玩意还麻烦得多)。 图片:缠绕1.jpg  图片:缠绕2.jpg  2. 包裹 这种工艺就是像卫生纸一样,把碳纤维布像卫生纸卷一层一层得裹在一起。这种工艺虽然强度会有一些下降(其实影响并不到,因为碳纤维的重量相比于喷管还是很轻的)。这种工艺难度不算大,适合于爱好者使用。 3. 强度计算 通过观察就可以发现,碳布实际上是几个不同方向构成的,也就是这样横竖两个方向 只竖着的可以承受壳体的拉力(其实横着也不是不受力,那个主要负责喷管和堵头)。所以在计算壳体耐压的时候只需要算竖着的部分。因为纤维增强塑料并不是全部都是纤维,其中粘合剂占的体积也不小,为了保险起见,我计算时填入的强度是碳纤维抗拉强度的1/3,卖家给出的碳纤维3000MPa,我填入的是1000MPa。 图片:碳布细节.jpg  6061抗拉强度300MPa,密度2.7,比强度111。 45钢抗拉强度600MPa,密度7.8,比强度77 40cr抗拉强度1000MPa,密度7.8,比强度128(这材料看起来很不错,但是买不到啊,反正我买的全是假货)。 碳纤维增强塑料抗拉强度1000MPa,密度1.5,比强度667。 包裹的层数 因为碳纤维是一层一层包裹的,所以我通常都会使用两层以上的数量。因为使用一层的时候,需要加入应该很小第二次用于与第一层粘在一起,这个地方往往是最脆弱的地方,而且就算加入了第二次(站阶层在第三层),多消耗的碳布也不会多太多。 图片:一层.JPG  根据卖家给的数据,碳纤维布厚度为0.3mm,那么两层就是0.6mm。别看这个厚度很低,其实强度完全足够了。以市面上容易购买的55mm外径,50mm内径的薄壁铝合金管为例,我们做一个强度对比。 铝合金耐压28MPa,重量为11.1g/cm。 碳纤维耐压24MPa,重量为1.4g/cm 通过对比我们可以发现,两者耐压能力差不多,但是铝合金重了很多。 如果使用高强度的40cr来做,这个数据会更高吗? 其实使用40cr比铝合金还要重,因为无法加工得如此薄(和40cr强度相当的碳纤维壁厚仅仅0.6mm),对于50mm的直径,加工到1.5mm已经接近极限了(如果不相信,自己加工厂问问,我保证大部分不敢这样加工)。 40cr耐压58MPa,重量19g/cm 一个火箭发动机正常工作的压力通常也就4-10MPa,使用58MPa的壳体完全是浪费,还不如降低一点强度,使用重量更轻的铝合金。 发动机的制造: 1. 发动机的结构 图片:结构图2.jpg  碳纤维虽然抗拉强度很高,但是实际上对剪切力来说还是没办法的,毕竟裁剪碳纤维布都是使用剪刀,所以使用螺丝等方法固定喷管是堵头难度大(当然厚壁的也没问题)。因此我采用了折叠的方式固定,也就是把多余的碳纤维弯曲到里面(这个不好解释,直接看图)。 图片:IMG_20170722_023427R.jpg  2.粘接药柱与喷管 为了方便包裹碳纤维,同时也是为了防止燃气烧到壳体,需要先把喷管药柱和堵头使用环氧树脂粘在一起。如果工作时间较长的还可以在药柱外部贴上高硅氧隔热胶布。 图片:粘好的药柱与堵头喷管.jpg  3.剪出尺寸合适的碳纤维布 在裁剪的过程中有一个小技巧,那就是要先用纸胶带粘一下需要裁剪的地方。不然剪出来的地方会出现碳纤维丝分离,对后面的制作很不方便。 图片:碳纤维布.jpg  图片:1500662484162.jpg  4. 包裹与刷环氧树脂 1. 此过程需要戴一次性手套,就是吃华莱士手扒鸡用的那种,不然手上弄有环氧树脂很恶心的。 2. 为了方便后面的包裹建议先用胶带把碳纤维布和药柱粘在一起,这时候还可以适当使用一些快干强力胶比如502,因为在浸泡了环氧树脂之后,胶带的粘力会大幅下降。 图片:胶带固定.JPG  3. 使用一次性杯子(纸和塑料均可),越便宜越好毕竟是一次性的东西,混合少量的环氧树脂,因为这个发动机很小,所需的环氧树脂非常少,多了也是浪费。还不如把这部分环氧树脂用作第二次刷。 4. 使用刷子蘸取环氧树脂涂在所需粘接的碳纤维下面,这个量要少次数多,这样比较均匀。关于刷子买小的就行,反正发动机也不大,最关键是刷子是一次性的东西,越便宜越好。在刷环氧树脂的过程中最好保证碳纤维布两边不要沾上太多,因为固定喷管和堵头需要将其弯曲。这里有一个注意事项,就是包裹的过程一定要轻,包好了一部分要用手拍一拍压一压,保证压实,千万不能拧,否则之前固定的胶布会脱落,结果是啥你们自己感受。 图片:刷子.JPG  5.对喷管处进行加固 关于喷管的加固其实有两种办法,第一种是先给碳纤维刷上环氧树脂(其实不是刷了,一次一个刷子太贵,我是直接用纸杯倒上去,然后用手涂抹均匀,反正戴了手套也不怕),然后使用一块板子压住,之后将其竖直放置压上重物,等待环氧树脂凝固。 图片:喷管堵头固定1.jpg  还有一种办法就是直接浇筑,这样简单一些,不过发动机会稍微重一点点。先用胶带把口子缠绕一下,因为胶带有弹性会自然呈现出一个圆台状,这时候把环氧树脂倒进这个圆台内就行了。相比于之前的方案要简单一点。这里有一个注意事项,就是下方的胶带一定要多缠几层,因为接触了环氧树脂的胶带粘力下降很多。 图片:喷管堵头固定2.jpg  虽然照片里面看起来有花瓣状,其实在里面有碳纤维支撑的情况下是不会出现的。 图片:1500662191245.jpg  6.再次刷环氧树脂 当第一次环氧树脂凝固之后,我们还得刷第二层,毕竟第一层真的很薄,不能保证完全粘住碳纤维布,甚至横竖碳纤维丝之间还会有缝隙,造成漏气。此步骤会再消耗一个刷子。 在刷完之后,最好使用保鲜膜包裹一下,因为在保鲜膜的包裹下表面会更平整。 7.抛光 因为表面的环氧树脂凝固之后并不是很光滑的,看起来很难看,需要抛光。当然如果不在乎外貌的这一步就可以省去。 做好后发动机的数据: 此发动机是固液混合型(没硝酸钾了,没法做固体火箭),固体燃料为聚丙烯,密度为0.9,质量为347g。 图片:重量.jpg  整个发动机总重量仅仅只有446g,此时燃料的质量比达到了惊人的77.8%。 其实77.8%的质量比并不高,因为聚丙烯的密度仅仅只有0.9,如果推进剂为RNX,APER这一类密度1.5左右的推进剂,质量比可以达到85.3%。如果是APCP这类含有大量铝粉使得密度达到了1.8的推进剂,此时质量比达到了惊人的87.4%。航天飞机的助推器质量比也就90%而已(毕竟那玩意还加入了矢量喷管和降落回收系统,质量比低也正常)。 不过实际上固体火箭的质量比还是会略低一点,毕竟推进剂的燃烧速度快,必须得考虑侵蚀燃烧的现象,这样使得药住的中空部分要大一些。 当然我这个发动机也不是最优设计,其中发动机干重99g,其中碳纤维壳体仅仅只有39g,还不到一半,喷管和堵头才是最重的部分。因为为了降低成本,使用简化工艺,并没有对喷管进行削薄处理,如果进行了削薄,这两个的重量减半也是可以的。 图片:喷管.JPG  发动机测试: 工作状况良好,我担心的堵头处强度不够的现象并没有出现。壳体强度也足够,并没有炸,看来碳纤维的强度还是足够的。火焰亮度实在是太大了,没有滤光片果然拍不下马赫环。 图片:bitmap_sharing_0.png  成本: 很多人可能会担心使用碳纤维发动机会不会价格过高,其实和某些的报道相反,其成本低于之前金属发动机的方案,非常适合于爱好者的推广。 1.碳纤维布价格:120元/m2(240g),这台发动机使用了0.09m2(还有一些边角料不能用,大致消耗了0.1m2),碳布价格为12元。碳布的价格甚至低于使用铝合金。 2.喷管堵头价格:酚醛树脂35元/kg,喷管堵头使用了200g,费用7元。加工费为34元,一共41元。 3.环氧树脂价格:50元/kg,这次使用了50g(因为涂了很多次,大部分都是浪费了),大概2.5元。 4.耗材:刷子两把1.6元,保鲜膜+手套+纸杯也就几毛钱,这些耗材加起来算2元吧。 总价:57.5元,其中加工费超过了一半,达到了34元,如果自己有条件加工,这部分钱就可以省下来,总价为23.5元。成本价和之前公开的《低成本金属火箭发动机方案》(链接如下:http://bbs.makertime.org/read-606)价格相当,但是质量比相比之前不知道高到哪里去了。非常适合于爱好者的推广。 性能优势: 这里我们可以做一个计算,使用50mm碳纤维发动机与金属发动机用于发射一个500g的载荷(发动机工作完毕后便抛弃,因为发动机很重,回收伞占的体积实在是太大了),所需发动机大小的对比。 图片:对比数据.JPG  图片:对比图像.JPG  通过图像大致可以看出,相同的飞行高度,金属发动机的体积差不多是碳纤维发动机的1.5倍。当然这样的结果还是假设发动机直径相同的情况,实际上限制一枚火箭截面积的往往是长径比,长径比过大就很容易断,所以在实际设计中,发动机变长后为了保证强度,也会加粗,这样空气阻力会增大,飞行高度会下降。 图片:对比图像1.5倍.JPG  缺点: 其实缺点也不算太多了,大概也就这几个。 1. 脏,比较要大量接触环氧树脂,弄不好就会弄在身上和地上,非常难以打扫。 2. 费时间,因为过程中需要等好几次环氧树脂的凝固,基本上准备一台发动机就需要一天的时间。 3. 不便于与上面的舱室对接,不过这个问题还是可以解决的。比如加一个这样的转接头,直接使用环氧树脂粘接就行,顺便还能当成压堵头处碳纤维的板子。 图片:连接器.jpg  |

|

|

|

陈科帝

发布于2017-07-22 12:33

沙发F

成本居然这么低。简直太棒。

|

|

|

|

|

莫斯科的黄斯基

发布于2017-07-22 20:28

板凳F

刷环氧树脂之前将环氧树脂提前预热可以大大缩短固化时间

|

|

|

|

猎鹰

发布于2017-07-22 21:12

地板F

|

|

|

|

KFWJ

发布于2017-07-22 23:22

4楼F

洼 终于看到有朋友继续折腾碳纤维发动机了,想当年俺在裤衩论坛做了发布了一些 碳纤维发动机初次作品,。后来 后来.......被禽用良等一伙人把我批斗一番 “理由是搞江湖科学拉帮结派……” 。不说了说多了都是泪。衷心的祝愿MT越办越好。能真正的 研讨真正的科技爱好。本人现在只剩下钓鱼的爱好了,有喜欢钓鱼的朋友欢迎私信我。

|

|

|

|

|

KFWJ

发布于2017-07-23 00:01

5楼F

|

|

|

|

|

最后之作

发布于2017-07-23 03:01

6楼F

为什么自制的碳纤维管如此之薄都能正常工作,我买的2.5mm壁厚的碳管却炸机了,,,,,,

|

|

|

|

|

猎鹰

发布于2017-07-23 17:33

7楼F

|

|

|

|

最后之作

发布于2017-07-23 18:29

8楼F

|

|

|

|

|

xian333c

发布于2017-07-23 23:24

9楼F

碳纤维实在是在发动机减重上非常有优势,这点我一直是很看好的。

长期以来我认为火箭/发动机的减重优化一直是一个弊病,无论是箭体的减重,还是发动机的减重。显然在提高DeltaV的过程中,现在坠大的问题就是干质比太低。现在看来碳纤维确实在减重上很有优势,甚至可能在DeltaV上一高一个次元…… |

|

|

|

|

ryq1212

发布于2017-07-28 00:21

10楼F

|

|

|

|

最后之作

发布于2017-07-29 10:32

11楼F

|

|

|

|

|

|

啸震长空

发布于2018-07-29 01:11

12楼F

3000mpa是碳纤维丝的强度,复合做出来就不是那个强度了,远远低于这个量

|

|

|

|

猎鹰

发布于2018-07-29 02:40

13楼F

|

|

|

|

大宇宙时代

发布于2020-05-20 09:27

14楼F

碳纤维丝也就是直径很小的柱状长条。为什么不能制作出直么100MM左右的碳纤维柱呢?进行车铣销加式呢

|

|

|

|

|

兰若,公主魂

发布于2020-09-15 09:45

15楼F

技术肯定还是有难度,不然人家早弄出来了。做小的没问题,做大的,问题就都来了,级别,规模不一样。

|

|

|

|